Während Parkhäuser in Stahlverbundbauweise über einen Zeitraum von mehr als 30 Jahren bewährte und optimierte Konstruktionen darstellen, existieren bisher nur wenige Parkhäuser in Holzbauweise. Es stellt sich die Frage, wie sich der Trend zukünftig entwickelt? In diesem Aufsatz werden Parkhäuser in Stahlverbundbauweise und Holzbauweise analysiert, vergleichend gegenübergestellt und wichtige Einflussgrößen abgeleitet. Dabei liegt der Fokus der Untersuchung auf dem Treibhauspotenzial (GWP). Zusätzlich werden Aspekte wie Flächennutzung, Parkplatzgröße und Unterhalt diskutiert.

1 Einführung

Parkhäuser in Stahlverbundbauweise sind in Deutschland seit ca. 30 Jahren marktbestimmend und werden von mehreren miteinander konkurrierenden Anbietern angeboten. Es handelt sich um Konstruktionen, die als in wirtschaftlicher Hinsicht optimiert angesehen werden können. Dies gilt nicht nur bezüglich ihrer Erstellungskosten, sondern auch bezüglich des Unterhalts. Sie werden als feuerverzinkte Stahl-Betonverbundkonstruktionen und mithilfe von Betonfertigteilen mit guter Verschleißbeständigkeit und Dichtigkeit hergestellt, sodass unter üblicher Nutzung von einer Wartungsfreiheit der Tragkonstruktion von über 50 Jahren ausgegangen werden kann. Im Gegensatz dazu gibt es aktuell nur wenige Parkhäuser in Holzbauweise, die meist aus der Motivation des nachhaltigen Bauens und des Klimaschutzes heraus realisiert wurden. Zudem ist Holz gegenüber Tausalz unempfindlich. Aber sind Parkhäuser in Holzbauweise tatsächlich pauschal klima- und umweltfreundlicher als herkömmliche Lösungen? Um dies herauszufinden, haben die Verfasser ein Parkhaus in Holzbauweise mit den konventionellen Verbundbaulösungen zweier Systemanbieter verglichen. Ziel ist es, die wichtigsten Einflussparameter und mögliche Verbesserungspotenziale beider Bauweisen abzuleiten. Beim Vergleich wird jeweils ein Deckenelement mit den Abmessungen 16,25 m × 2,6 m verglichen. Zur Bestimmung des Treibhauspotenzials pro Quadratmeter (kg CO 2 -Äq./m 2 ) wird also eine Fläche von 42,25 m 2 herangezogen. Rampen, Treppenhäuser, ein mögliches Dach und ein ebenerdiges Erdgeschoss werden hier nicht betrachtet.

Die Bewertung des Treibhauspotenzials (GWP) erfolgt auf Basis gültiger European Product Declarations (EPDs) nach DIN EN 15804-A2 unter der in Deutschland üblichen Berücksichtigung der Module A1–A3 für die Herstellung und C3–C4 für die Verarbeitung zum Recycling sowie die Entsorgung. Das für die Stahlverbundkonstruktionen aus Hochofenstahl wichtige Recyclingpotenzial (Modul D) wird damit zunächst nicht berücksichtigt. Da für die Bitumenbahnen der Holzvariante den Autoren keine aktuelle EDP nach DIN EN 15804-A2 vorlagen, wurde auf Werte nach DIN EN 15804-A1 zurückgegriffen. Weitere ökobilanzielle Indikatoren werden im Rahmen dieser Studie nicht untersucht.

2 Systemparkhäuser in Stahlverbundbauweise

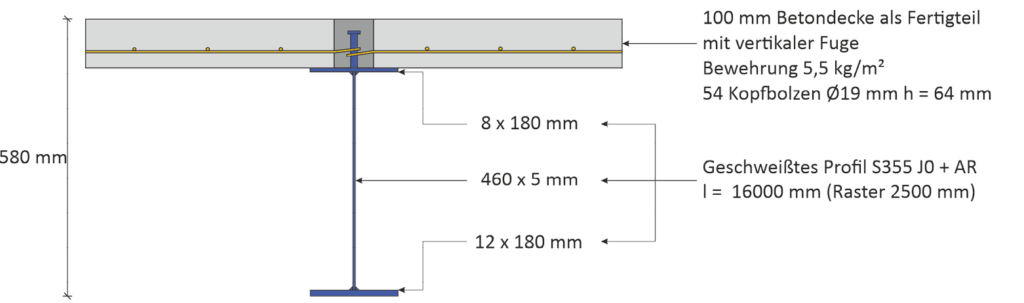

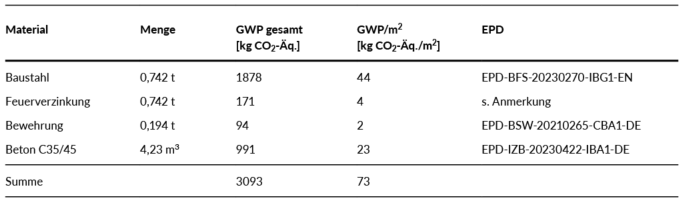

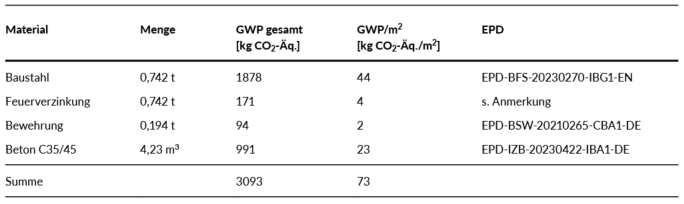

Die Systemparkhäuser der beiden betrachteten Anbieter unterschieden sich nur in wenigen, hier nicht relevanten Details, wie z. B. der Bewehrungsführung der Betonfertigteile. Sie weisen i. Allg. eine Spannweite von 16 m und einen Träger- und Stützenabstand von 2,5 m auf und unterscheiden sich dadurch etwas vom später betrachteten Holzparkhaus, dessen Träger eine Spannweite von 16,25 m und einen Träger- und Stützenabstand von 2,6 m besitzt. Bei diesem Parkhaus steht die Decke aus Gründen des Brand- und Feuchteschutzes der Holzkonstruktion über die Stützen über, was bei den Verbundlösungen nicht erforderlich ist.

Bei der hier vorgestellten Untersuchung werden die Systemparkhäuser so angepasst und neu bemessen, dass ebenfalls eine Spannweite von 16,25 m und ein Trägerabstand von 2,6 m vorliegen und damit ein direkter Vergleich mit der Holzvariante möglich ist.

Ein Beispiel für ein Systemparkhaus in Verbundbauweise stellt das Parkhaus der Berufsschule Lenzburg in der Schweiz dar (Bilder 1, 2). Das Parkhaus wurde vor ca. 20 Jahren errichtet, mit der Option, bei Bedarf weitere Geschosse aufstocken zu können. Sowohl die der Witterung ausgesetzten Decken als auch die feuerverzinkte Stahlkonstruktion sind immer noch in einem einwandfreien Zustand. Korrosionsschäden oder Verschleiß sind offensichtlich nicht vorhanden.

Das Stahlprofil der Verbundträger der im Zuge dieser Studie analysierten Systemanbieter ist fast identisch und wird i. d. R. als geschweißtes Profil ausgeführt. Während Systemanbieter 1 aus fertigungstechnischen Gründen ursprünglich eine Stegdicke von 8 mm wählte, weist bei Systemanbieter 2 der Steg nur eine Blechdicke von 5 mm aus. In beiden Fällen ist davon auszugehen, dass die Bleche in der Vergangenheit mithilfe der Hochofenroute hergestellt wurden. Da beim hier angestellten Vergleich das Recyclingpotenzial des Stahls zunächst vernachlässigt wird, weisen die Lösungen mit Stahl aus der Hochofenroute ein verhältnismäßig hohes Treibhauspotenzial (Global Warming Potential (GWP)) auf.

Der einzige Unterschied zwischen der ursprünglichen Lösung von Systemanbieter 1 und Systemanbieter 2 besteht in der Wahl der Stegdicke. Bei Verwendung eines 8-mm-Stegs (Blechherstellung mit Hochofenroute) hat dies durchaus einen Einfluss: die Baustahlmenge erhöht sich von 0,742 t auf 0,925 t, was zu einem GWP/m 2 von 85 kg CO 2 -Äq./m 2 (Tab. 2, Variante S2), also einer spürbaren Verschlechterung, führt. Man sieht, dass auch scheinbar kleine Optimierungen am Tragwerk den CO 2 -Fußabdruck beeinflussen können.

Heute sind die für geschweißte Träger verwendeten Bleche auch als CO 2 -reduzierte Stähle aus Recyclingmaterial auf dem Markt erhältlich. Das Gleiche gilt für die Bewehrung. Würde man z. B. XCarb-Bewehrung auf Basis von EPD-ARC-20210132-CBB1-EN und XCarb-Stahlbleche auf Basis von EPD International AB S-P-10991 verwenden, ließe sich bei Systemanbieter 2 der GWP/m 2 von 73 kg CO 2 -Äq./m 2 auf 44 kg CO 2 -Äq./m 2 , also auf ca. 60 % des ursprünglichen Werts, reduzieren (Tab. 2, Variante S3). Durch einen gezielten und bewussten Stahleinkauf kann der CO 2 -Fußabdruck also ganz wesentlich positiv beeinflusst werden.

Tab. 1 Treibhauspotenzial des Träger-Deckensystems von Systemanbieter 2 (Spannweite 16,25 m, Trägerabstand 2,6 m)

Systemanbieter 2 verwendet alternativ zur Lösung mit den geschweißten Trägern auch warmgewalzte Stahlprofile IPEA 450. Gegenüber der Lösung mit geschweißten Blechträgern führt dies zu einem höheren Verbrauch an Baustahl: statt 0,742 t werden nun 1,092 t Stahl benötigt. Wird dieser Stahl beim Hersteller mit der aktuell günstigsten EPD eingekauft (Stahlwerk Thüringen, EPD-STH-20230471-IAB1-EN), erhält man trotz des höheren Stahlverbrauchs mit 44 kg CO 2 -Äq./m 2 den gleichen CO 2 -Fußabdruck wie im Fall des Blechträgers (Tab. 2, Variante S4). Verwendet man den aktuellen Durchschnitts-Stahl der Mitglieder des bauforumstahl (EPD-BFS-20230271-IBG1-EN) und eine aktuell übliche Bewehrung (EPD-BSW-20210265-CBA1-DE), erhält man bei Verwendung des Walzprofils einen Wert von 51 kg CO 2 -Äq./m 2 (Tab. 2, Variante S5). Durch die im Brandfall günstige Wirkung der Feuerverzinkung weist dieser Träger, wenn man statt S355 die Stahlgüte S460 wählt, einen Feuerwiderstand von 30 min bei ETK-Beanspruchung aus und ist im Brandfall somit besonders robust. Dabei kann für die Stahlgüte S460 auf die gleiche EPD wie für die Stahlgüte S2355 zurückgegriffen werden, sodass in diesem Fall die Stahlgüte keinen Einfluss auf die Ökobilanz hat.

Der hier berücksichtigte, relativ hochwertige Beton ist aus statischen Gründen nicht erforderlich, sondern dient ausschließlich der Reduzierung des Verschleißes. Um das große Optimierungspotenzial im Bereich des Baustoffs Beton zu beleuchten, wurde auch eine Variante mit einem Beton C30/37 statt eines Betons C35/45 untersucht. Bereits diese kleine Änderung führt zu einer Reduktion des CO 2 -Fußabdrucks um ca. 3 kg CO 2 -Äq./m 2 (Tab. 2, Variante S6).

Tab. 2 Vergleich von Ausführungsvarianten des Träger-Deckensystems in Verbundbauweise (Spannweite 16,25 m, Trägerabstand 2,6 m)

Auf Basis von EPD-IGP-20220255-IAC1-DE wurde zudem untersucht, ob eine Pulverbeschichtung der Träger gegenüber einer Feuerverzinkung vorteilhaft ist. Dabei zeigt sich, dass für die Ausführung mit Blechträger hier die gleichen Werte erhalten werden (4 kg CO 2 -Äq./m 2 für Korrosionsschutz). In diesem Fall ist die Feuerverzinkung aufgrund ihrer Wartungsfreiheit über einen Zeitraum von deutlich mehr als 50 Jahren dann die vorteilhaftere Lösung.

Der Vergleich der Varianten hat sich bisher auf das Treibhauspotenzial pro Quadratmeter bezogen. Von noch größerem Interesse ist aber das Treibhauspotenzial pro Parkplatz, das eine auf den Nutzen des Gebäudes bezogene Sichtweise erlaubt. Wie oben erwähnt, betragen die Spannweiten bei üblichen Systemparkhäusern 16 m und die Stellplatzbreiten 2,5 m. In ihren bisherigen Untersuchungen sind die Autoren von 16,25 m Spannweite und 2,6 m Stellplatzbreite ausgegangen. Dies führt, wenn man verein fachend Rampen und Treppentürme vernachlässigt, bei der optimalen Variante zu einem GWP von 875 kg CO 2 -Äq. pro Fahrzeug. Bei den üblichen 16 m Spannweite und 2,5 m Stellplatzbreite erhält man bei der optimalen Variante einen Wert von 42 CO 2 -Äq./m 2 und damit von 844 kg CO 2 -Äq. pro Fahrzeug. Das heißt, durch die übliche Wahl der Stellplatzbreite und eine leicht kleinere Fahrgasse kann der CO 2 -Fußabdruck um ca. 5 % reduziert werden, allerdings auf Kosten des Komforts der Nutzer.

3 Parkhaus in Holzbauweise

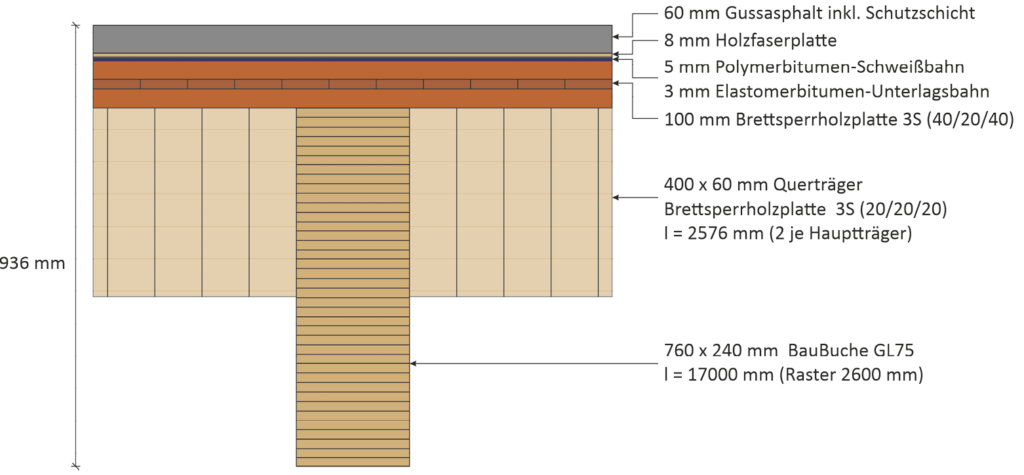

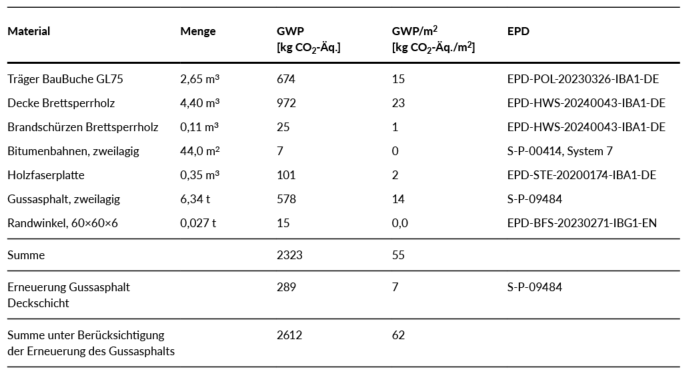

In [1] wird ein Parkhaus in Holzbauweise in Bad Aibling (Bild 3) detailliert vorgestellt. Dabei handelt es sich um ein zweigeschossiges Gebäude mit Parkdecks im Erd- und Obergeschoss. Das Holzparkhaus ist seitlich offen und das obere Parkdeck überdacht. Im Folgenden wird nur die Tragkonstruktion des Parkdecks im Obergeschoss betrachtet. Diese besteht aus einem bis zu 760 mm hohen Furnierschichtholzträger aus Buchenholz (Träger BauBuche GL75) variabler Höhe sowie einer 100 mm dicken Deckenplatte aus Fichten-Brettsperrholz (BSP 100 3s). Über einer zweilagigen Bitumenabdichtung und einer Holzfaserplatte befindet sich ein ebenfalls zweilagiger, 60 mm starker Gussasphalt (30 mm Schutzschicht, 30 mm Deckschicht). Aus Brandschutzgründen sind zwischen Deckenträgern jeweils zwei 400 mm hohe und 60 mm dicke Platten aus Brettsperrholz angebracht (Bilder 4, 5). Der Gussasphalt wird an den Außenseiten durch zwei Stahlwinkel 60×60×6 begrenzt. Auf Basis der in Tab. 3 angegebenen Werte ergibt sich damit ein Treibhauspotenzial von zunächst 55 kg CO 2 -Äq./m 2 . Nimmt man eine Nutzungsdauer des Parkhauses von 50 Jahren an, muss davon ausgegangen werden, dass der Gussasphalt während der Nutzungsdauer einmal erneuert werden muss. Dabei wird es als ausreichend angesehen, die obere Deckschicht von 30 mm zu erneuern und die untere zu belassen. In diesem Fall erhöht sich das Treibhauspotenzial um zusätzliche 7 kg CO 2 -Äq./m 2 auf einen Wert von 62 kg CO 2 -Äq./m 2 .

4 Vergleichende Bewertung

4.1 Treibhauspotenzial

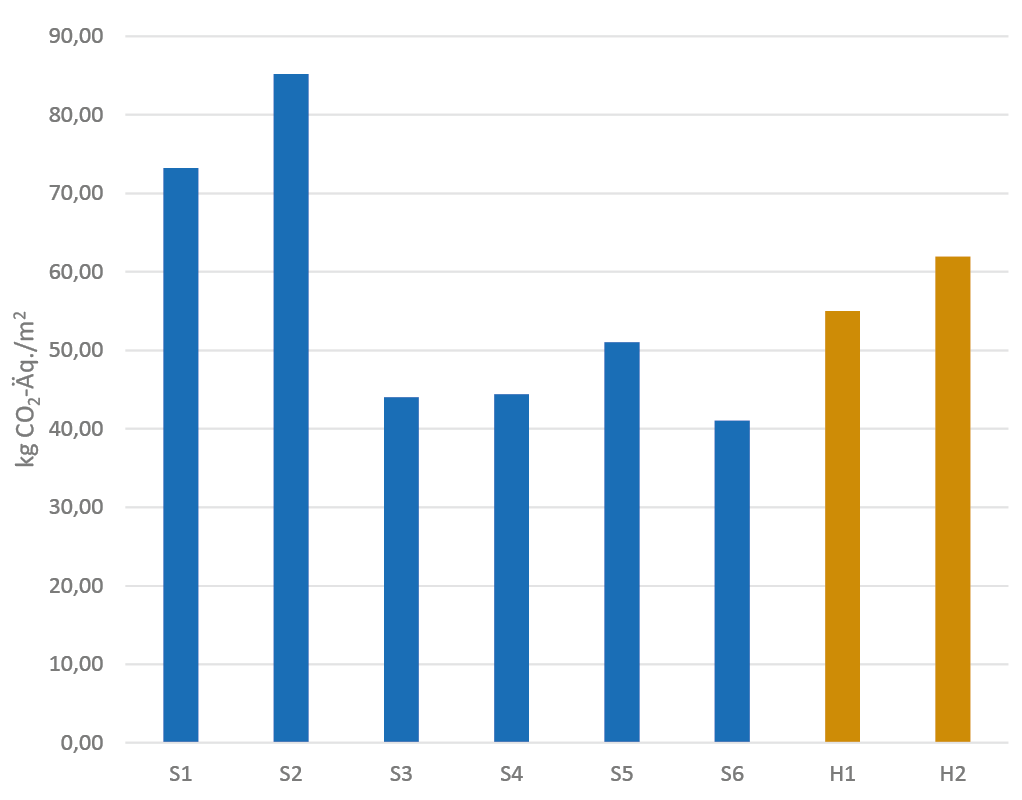

Vergleicht man die Holzbauvariante des Träger-Deckensystems mit den Verbundbaulösungen (Bild 6) stellt man fest, dass diese mit einem Treibhauspotenzial zwischen 55 kg CO 2 -Äq./m 2 (Variante H1) und 62 kg CO 2 -Äq./m 2 (Variante H2) vorteilhaft ist, wenn für den Stahlträger der Verbundbaulösung Bleche aus der Hochofenroute verwendet werden (Referenzfall S1, 73 kg CO 2 -Äq./m 2 ). Wechselt man bei der Verbundbaulösung jedoch auf ein übliches warmgewalztes Stahlprofil mit Branchen-EPD des bauforumstahl (Variante S5, 51 kg CO 2 -Äq./m 2 ), ist die Verbundbaulösung gegenüber der Holzbaulösung H1 leicht vorteilhaft bzw. im Fall einer Erneuerung des Gussasphalts bei der Holzvariante H2 während der Nutzungsdauer um ca. 20 % günstiger. Gegenüber der optimalen Lösung in Stahlverbundbauweise (Variante S6, 41 kg CO 2 -Äq./m 2 ) schneidet das Träger-Deckensystem des Parkhauses in Holzbauweise um ca. 35 % bzw. 50 % ungünstiger ab.

4.2 Überdachung

Im Gegensatz zum Systemparkhaus in Lenzburg ist das obere Parkdeck des Holzparkhauses in Bad Aibling überdacht. Dies führt zu einem höheren Nutzerkomfort und schützt die darunterliegende Holzkonstruktion vor Witterungseinflüssen. Im Winter muss das Parkdeck auch nicht geräumt werden. Diesen, durchaus gewichtigen, Vorteilen steht die signifikante Verschlechterung des Treibhauspotenzials pro Quadratmeter Parkfläche im 1. OG gegenüber. Wie in vielen anderen Fällen auch, sollten Bauherren daher sorgfältig abwägen, ob der durch einen Gebäudeteil generierte Nutzen tatsächlich in einem günstigen Verhältnis zu dessen ökologischem Fußabdruck steht. Würde man die beim Holzparkhaus notwendige Überdachung bei der Bestimmung des Treibhauspotenzials mitberücksichtigen, würde dies dazu führen, dass das Holzparkhaus schlechter als der Referenzfall der Stahlverbundlösung mit Blechen aus der Hochofenroute abschneidet.

Tab. 3 Treibhauspotenzial des Träger-Deckensystems des Parkhauses in Holzbauweise (Spannweite 16,25 m, Trägerabstand 2,6 m)

4.3 Flächenversiegelung

Beim Parkhaus in Bad Aibling wäre durch Verzicht auf eine Überdachung auch eine dreigeschossige Bauweise denkbar. Ob auf das Dach verzichtet werden kann oder ob dies aus Gründen eines besseren Schutzes vor Nässe vorgesehen wurde, ist den Autoren nicht bekannt. Würde man die Überdachung als Stahlverbundlösung ausführen, wäre sie auch mit Absturzsicherung etwa gleich hoch wie die ausgeführte Konstruktion. Durch eine dreigeschossige Ausführung hätte sich die versiegelte Fläche aufgrund der Rampen zwar nicht auf zwei Drittel, aber auf ca. 75 % der jetzt genutzten Fläche reduziert.

4.4 Mehrgeschossige Parkhäuser

| S1 | Referenzfall: Geschweißter Blechträger aus Hochofenprozess |

| S2 | Geschweißter Blechträger aus Hochofenprozess mit nicht optimierter Stegdicke |

| S3 | Geschweißter Blechträger aus Recycling mit erneuerbaren Energien |

| S4 | Stahlträger als Walzprofil aus Recycling mit erneuerbaren Energien |

| S5 | Stahlträger aus heute üblichem „durchschnittlichem“ Walzprofil |

| S6 | Variante S3 mit reduzierter Betondruckfestigkeit |

| H1 | Holzbau ohne Teilerneuerung des Gussasphalts nach 30 Jahren |

| H2 | Holzbau mit Teilerneuerung des Gussasphalts nach 30 Jahren |

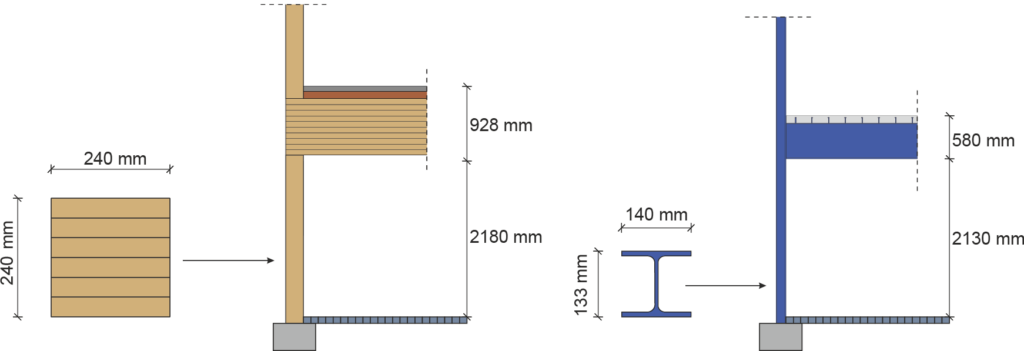

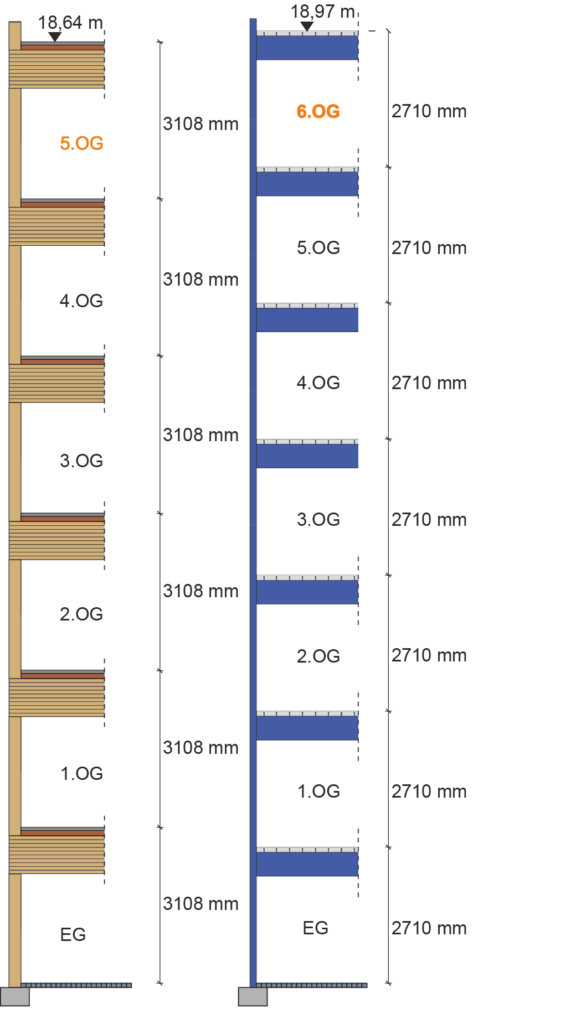

In vielen Fällen werden Parkhäuser aufgrund der bereits erwähnten besseren Flächennutzung mehrstöckig ausgeführt (Bilder 7, 8), wie dies z. B. auch beim in [2] vorgestellten Parkhaus in Holzbauweise der Fall ist. Geht man von einer lichten Höhe von 2,10 m aus, wird schnell ersichtlich, dass aufgrund der deutlich kleineren Konstruktionshöhe Stahlverbundparkhäuser große Vorteile gegenüber einer Lösung in Holzbauweise aufweisen: für Gebäude unter 20 m Bauhöhe sind mit der Holzbaulösung des Parkhauses in Bad Aibling [1] fünf Geschosse realisierbar, in Stahlverbundbauweise aber sechs, sodass eine um ca. 15 % größere Flächeneffizienz vorliegt. Die in Bild 8 angegebenen lichten Höhen von 2,18 m beim Holzbauparkhaus und 2,13 m beim Verbundparkhaus berücksichtigen die zusätzlichen Verformungen aus Verkehrslasten und im Fall der BauBuche GL75 auch die Effekte aufgrund von Holzfeuchteänderungen.

4.5 Umnutzung, direkte Wiederverwendung oder Recycling?

In [1] findet sich die Angabe, dass das Holzparkhaus so konstruiert sei, dass eine Umnutzung oder eine Wiederverwendung möglich sei, wobei beide Angaben nicht konkretisiert werden. Man erkennt aber z. B. an fehlenden Öffnungen in den Trägern, dass eine nachträgliche Installation von technischer Gebäudeausrüstung ohne erheblichen Verlust an lichter Raumhöhe nicht ohne Weiteres möglich ist. Bei den Systemparkhäusern in Stahlverbundbauweise ist eine Umnutzung aufgrund der zu geringen lichten Höhe ebenfalls praktisch ausgeschlossen. Eine mögliche Wiederverwendung von Bauteilen der Parkhäuser nach einer Nutzungszeit von 50 Jahren ist ebenfalls denkbar. Da aktuell keine Langzeiterfahrungen mit BauBuche im Außenbereich vorliegen, kann nicht ausgeschlossen werden, dass diese Träger nach 50 Jahren Nutzungszeit nicht mehr für eine statisch tragende Funktion geeignet sind. Bei einem Holzparkhaus in Wendlingen [3] finden sich detaillierte Angaben zur Konstruktion, die einen einfachen Rückbau und damit eine Wiederverwendung des Baumaterials ermöglichen. Dies ist grundsätzlich sinnvoll, da dadurch der positive Effekt der CO 2 -Speicherung des Holzes verlängert werden kann.

Bei der Stahlverbundkonstruktion können evtl. die Stützen zukünftig direkt wiederverwendet werden. Wahrscheinlicher ist aber hier ein Recycling des gesamten Stahls im Elektroofen mithilfe erneuerbarer Energien. Der einmal gewonnene Stahl kann unendlich oft mit gleicher oder sogar besserer Qualität mit dem CO 2 -Aufwand eines mit erneuerbaren Energien hergestellten Recyclingstahls wiederverwendet werden.

Dies kann nach EN 15804-A2 durch Ansatz von Modul D berücksichtigt werden und wirkt sich bei Stahl aus der Hochofenroute dementsprechend sehr positiv aus. Das Standardszenario D3 geht von 88 % Recycling, 11 % Wiederverwendung und 1 % Verlust aus (Szenario D3 nach EPD-BFS-20230270-IBG1-EN, entspricht den aktuellen prozentualen Werten in Deutschland) und resultiert in einer Gutschrift von –24 kg CO 2 -Äq./m 2 für den Referenzfall S1, sodass dieser dann eine ähnlich gute Performance wie die anderen Stahlverbundbauvarianten aufweist (Bild 6). Diese Gutschrift soll nach EN 15804-A2 nicht mit den Werten aus den Modulen A–C verrechnet, sondern getrennt ausgewiesen werden. In Bild 6 sind daher jeweils die Werte je Variante für die Module A–C dargestellt, während Modul D in den Abschnitten 4.5, 4.6 diskutiert und getrennt ausgewiesen wird. Bei der Ermittlung der Gutschrift von –24 kg CO 2 -Äq./m 2 wurden auch die Module D der EPDs des verwendeten Betons und der Bewehrung sowie näherungsweise der Feuerverzinkung berücksichtigt. Besonders positiv wirkt sich der Anteil der Wiederverwendung von Stahl auf die Gesamtbilanz aus. Gemäß EPD, Szenario D2, könnten durch 100 % Wiederverwendung die gesamten Treibhausgase aus der Herstellung (A1–A3) eingespart werden. Da eine zukünftige Wiederverwendung zu 100 % aber nicht gesichert ist, kann ein solcher Ansatz sicher kritisch diskutiert werden.

In den letzten Jahren wurden für Stahlverbundkonstruktionen demontierbare Verbundmittel entwickelt [4], die eine Trennung der Betonplatten von den Stahlträgern und damit eine Wiederverwendung der Bauteile an anderer Stelle ermöglichen. Diese werden aber aktuell noch nicht im Parkhausbau eingesetzt.

4.6 Holz als CO2 -Speicher

Holz speichert während seiner Nutzung CO 2 . Gemäß EN 15804 kann daher der während des Baumwachstums aufgenommene Kohlenstoff zunächst als negatives Treibhauspotenzial im Rohstoff berücksichtigt werden, muss aber am Lebensende verpflichtend wieder ausgebucht werden, sodass ein möglicher positiver Effekt der CO 2 -Speicherung nicht abbildbar ist.

Während die verwendete BauBuche 1250 kg/m 3 CO 2 speichert, liegt dieser Wert beim verwendeten Brettsperrholz mit 700 kg/m 3 etwas niedriger [5]. Für das hier betrachtete Träger-Deckensystem ergeben sich damit, unter Vernachlässigung der 8 mm starken Holzfaserplatte, ca. 153 kg/m 2 gespeichertes CO 2 .

Es stellt sich nun die Frage, wie dieser, bei der normativ korrekten Bestimmung des Treibhauspotenzials nicht abbildbare, Effekt beim Vergleich der beiden Bauweisen zumindest annähernd berücksichtigt werden kann. Dabei sind folgende Aspekte von Bedeutung: Holz speichert CO 2 zunächst völlig unabhängig von seiner Verwendung. Ein klimawirksamer Effekt tritt daher nur auf, wenn eine bestimmte Verwendung von Holz zu einer signifikant längeren CO 2 -Speicherung führt, als dies bei einer anderen alternativen Verwendung der Fall wäre. Würde das verwendete Holz nicht im Parkhaus verbaut werden, würde es mit allergrößter Wahrscheinlichkeit einer anderen Nutzung zugeführt werden, da weltweit betrachtet heute bereits eine Übernutzung der Ressource Holz stattfindet [3]. Ein verhältnismäßig ungünstiger denkbarer Fall einer solchen Nutzung wäre die sofortige Verwendung als Brennstoff, bei der das im Holz gespeicherte CO 2 wieder unmittelbar freigesetzt wird. Das hier betrachtete Deckenelement hat einen Heizwert von ca. 11.850 kWh und könnte auf diese Weise z. B. 1185 l Heizöl kompensieren, welches dann als dauerhafter CO 2 -Speicher im Erdreich weiter zur Verfügung steht. Durch das Verbrennen des Holzes des Träger-Deckenelements würden dann zwar 6474 kg CO 2 freigesetzt, aber eben auch 3151 kg durch das Nichtverbrennen des Heizöls eingespart (eine etwas geringere Einsparung ergibt sich, wenn man im Beispiel Heizöl durch Erdgas ersetzt). Berücksichtigt man dies, reduziert sich das durch die Verwendung des Holzes als Baumaterial im Träger-Deckensystem des Parkhauses anrechenbare gespeicherte CO 2 von 153 kg/m 2 auf ca. 79 kg/m 2 .

In einem zweiten Schritt stellt sich die Frage, wie der zeitliche Aspekt der nur temporären CO 2 -Speicherung des Holzes zu berücksichtigen ist. Für ein Parkhaus stellt eine Nutzungsdauer von 50 Jahren ein realistisches Szenario dar. Damit ist die Nutzungsdauer länger oder gleich lang wie bei einigen anderen möglichen Verwendungen von Holz (Möbel, Papierindustrie), aber auch gleich lang oder kürzer als bei anderen (Wohngebäude, Türen, Fenster).

Wie in [6] erläutert wird, verbleibt CO 2 als Treibhausgas besonders lange in der Atmosphäre, sodass nach 1000 Jahren noch ca. 15–40 % des CO 2 in dieser vorhanden sind. Der gesamte Abbau dauert mehrere Hunderttausend Jahre. Würde man eine CO 2 -Speicherung über 50 Jahre auf diese großen Zeiträume beziehen, wäre ihr positiver Effekt vernachlässigbar klein.

Im Folgenden wird daher ein pragmatischer – und sicherlich auch zu diskutierender – Vorschlag gemacht, den Effekt der CO 2 -Speicherung dennoch sichtbar zu machen. Dabei wird vereinfacht vorausgesetzt, dass sich das CO 2 in der Atmosphäre linear in einem Zeitraum von 1000 Jahren zu 100 % abbaut. Die mittlere Verweildauer beträgt damit ca. 500 Jahre, also etwa das Zehnfache der Nutzungsdauer des Parkhauses. Das gegenüber einer direkten Verbrennung des Holzes als eine ungünstige denkbare Verwendung gespeicherte CO 2 könnte bei einer Nutzungsdauer von 50 Jahren mit diesem Ansatz daher zu ca. 10 % als Gutschrift berücksichtigt werden. Bei längeren Nutzungsdauern würden sich günstigere Werte ergeben. Im konkreten Fall könnte für einen Vergleich der Bauweisen das Treibhauspotenzial der Holzvariante um 7,9 kg CO 2 -Äq./m 2 reduziert werden, um dessen Funktion als CO 2 -Speicher zu berücksichtigen. Mit einem GWP von 47 kg CO 2 -Äq./m 2 bis 54 kg CO 2 -Äq./m 2 schneidet das Träger-Deckensystem des Holzbauparkhauses dann ähnlich wie die Stahlvarianten 3–6 ab. Kritisch kann an dieser Stelle wieder die Verrechnung der Gutschrift mit dem GWP aus den Modulen A–C der EN 15804 diskutiert werden. Eine separate Ausweisung wäre an sich korrekter und wird seitens Norm auch empfohlen.

Die hier skizzierte pragmatische Methode entspricht allerdings aktuell keiner normativen Vorgehensweise und ihr fehlt auch eine ausreichende wissenschaftliche Absicherung. Sie ist nur als Anregung, dieses wichtige Thema zukünftig in der notwendigen wissenschaftlichen Tiefe zu erforschen, gedacht. Die wissenschaftliche Grundlage ist aufgrund der sehr großen Komplexität der Fragestellung ausstehend und wird das auf absehbare Zeit wohl auch bleiben. Die Methode hätte aber den Charme, eine verhältnismäßig einfache Entscheidungshilfe zu geben, wann ein an sich ungünstiges höheres Treibhauspotenzial (GWP) kombiniert mit einer nennenswerten CO 2 -Speicherung über einen bestimmten Zeitraum vorteilhaft gegenüber einem günstigeren niedrigeren Treibhauspotenzial (GWP) mit keiner oder einer kleineren CO 2 -Speicherung ist. Eine solche Situation liegt im hier betrachteten Fall vor: Die Holzbauvariante weist ein zunächst ungünstigeres Treibhauspotenzial als die Stahlverbundbauvarianten 3–6 auf, speichert aber über 50 Jahre CO 2 . Die angedachte Methode zeigt zudem auf, dass der Speichereffekt des Holzes am sinnvollsten bei Produkten oder Gebäuden mit besonders langer Nutzungsdauer genutzt wird.

5 Zusammenfassung

Werden bei den Stahlverbundträgern Bleche aus Hochofenstahl verwendet und dessen Recyclingpotenzial nicht berücksichtigt, schneidet das Träger-Deckensystem des Holzparkhauses besser ab als das des Stahlverbundparkhauses. Werden hingegen übliche warmgewalzte Stahlprofile aus europäischer Produktion verwendet, performt der Stahlverbundbau gleich oder besser als das Träger-Deckensystem des Holzparkhauses. Das größte und am einfachsten realisierbare Optimierungspotenzial besteht bei der Stahlverbundlösung im gezielten Einkauf CO 2 -reduzierter Stähle, die heute auf dem Markt verfügbar sind (Variante S3). Optimiert man auch den Beton, liegt der CO 2 -Fußabdruck des Träger-Deckensystems des Stahlverbundparkhauses bei der Bestimmung des Treibhauspotenzials nach DIN EN 15804-A2 nur bei ca. 65–75 % des Holzparkhauses. Hier sind Planer und Bauherrn gefordert, die Verwendung von CO 2 -reduziertem Stahl auszuschreiben und diesen gezielt zu nutzen. Dies kann z. B. durch Vorgabe eines oberen Limits für das Treibhauspotenzial für den zu verwendenden Stahl geschehen. Alternativ kann neben dem Preis und der Qualifikation des Auftragnehmers die CO 2 -Bilanz der verwendeten Materialien als weiteres Kriterium bei der Vergabe berücksichtigt werden. Für die Beschaffung von emissionsarmem Stahl liefert das Kennzeichnungssystem des Low Emission Steel Standard (LESS) der Wirtschaftsvereinigung Stahl wichtige Grundlagen [7].

In einer kleinen Studie wurde das Treibhauspotenzial GWP von Trägern und Decken von Parkhäusern in Stahlverbundbauweise mithilfe der DIN EN 15804-A2 ermittelt und mit einem Parkhaus in Holzbauweise verglichen. Der Fokus lag auf den Modulen A1–A3 (Herstellung) und C3–C4 (Verarbeitung zum Recycling sowie die Entsorgung).

Zudem wirken sich frühe Konzepte für eine mögliche Wiederverwendung der Stahlbauteile äußerst günstig auf die Gesamtbilanz aus. Die Mehrkosten für die Verwendung CO 2 -reduzierten Stahls sind sehr gering: So belaufen sie sich bei Walzprofilen auf ca. 5 % des Stahleinkaufspreises, bei Blechen auf ca. 20 %. Die Unterschiede resultieren aus den bisherigen Herstellungsverfahren und dem grundsätzlich höheren Grundpreis von Walzprofilen gegenüber Blechen. Aufgrund der Aufwendungen für Bearbeitung, Feuerverzinkung und Montage werden die Kosten für die fertigen Träger dann um ca. 2 % bei den Walzprofilen und ca. 5 % bei geschweißten Blechträgern ansteigen – die Auswirkungen auf das Gesamtbauwerk liegen damit bei unter 1 %. Da Stahlpreise volatil sind, sind die hier gemachten Angaben nur als Größenordnung anzusehen.

Der positive Effekt der CO 2 -Speicherung über die Nutzungsdauer durch das Holzparkhaus wird durch die EN 15804-A2 nicht abgebildet. Es wurde daher ein pragmatischer Vorschlag entwickelt, wie dieser dennoch näherungsweise berücksichtigt werden könnte, dem aber aktuell noch eine ausreichende wissenschaftliche Grundlage fehlt, sodass dieser nur als erster Vorschlag für eine möglich zukünftige Vorgehensweise zu verstehen ist. Folgt man diesem, verbessert sich die Bewertung des Träger-Deckensystems des Holzparkhauses und liegt im Bereich der Bilanzen von den Stahlvarianten 3–6 .

Literatur

- HK Architekten (2023) Timber Parking Garage in Bad Aibling . Detail 6/2023.

- Hermann+bosch architekten GbR [Hrsg.] Holzparkhaus Wendlingen [online]. Stuttgart: Hermann+bosch architekten GbR. https://herrmann-bosch.de/projekt/portfolio-parkhaus-aus-holz-wendlingen-herrmannbosch-architekten [Zugriff am: 20. September 2024]

- WWF Deutschland (2022) Alles aus Holz – Rohstoff der Zukunft oder kommende Krise. Deutsche Kurzfassung der Studie „Everything from Wood – The resource of the future or the next crisis?“. Berlin: WWF Germany. wwf.de/everything-from-wood

- Xin, l. et al. (2024) A comprehensive review of shear connectors in demountable composite beams . Journal of Constructional Steel Research 218, 108723. https://doi.org/10.1016/j.jcsr.2024.108723

- Stiftung Unternehmen Wald [Hrsg.] wald.de – der Weg zum Wald [online]. Hamburg: Stiftung Unternehmen Wald. www.wald.de [Zugriff am: 12. September 2024]

- Umweltbundesamt (2024) Die Treibhausgase [online]. Dessau-Roßlau: UBA. https://www.umweltbundesamt.de/themen/klima-energie/klimaschutz-energiepolitik-in-deutschland/treibhausgas-emissionen/die-treibhausgase [Zugriff am: 12. September 2024]

- Wirtschaftsvereinigung Stahl [Hrsg.] Less – Low Emission Steel Standard [online]. Berlin: Wirtschaftsvereinigung Stahl. https://www.stahl-online.de/less [Zugriff am: 24. Oktober 2024]

Autor:innen

Martin Mensinger, mensinger@tum.de

Kurt Tutzer, k.tutzer@tum.de

Christina Radlbeck, c.radlbeck@tum.de

Technische Universität München, School of Engineering and Design, Lehrstuhl für Metallbau, München

www.cee.ed.tum.de/metallbau/startseite

Alper Kanyilmaz, alper.kanyilmaz@polimi.it

Department of Architecture, Built Environment and Construction Engineering

Politecnico di Milano, Italy

www.alperkanyilmaz.com

Dieser Aufsatz wurde in einem Peer-Review-Verfahren begutachtet.

Eingereicht: 20. September 2024; angenommen: 24. Oktober 2024.