Spannbeton-Fertigdecken zeigen beste Ökobilanz

Anzeige

Spannbeton-Fertigdecken zeichnen sich durch große Spannweiten, einen niedrigen Bewehrungsgehalt und eine leichte, materialeinsparende Bauweise aus. Welche Ökobilanz bieten sie gegenüber konventionellen Tragwerken?

Die Einsparpotenziale unterschiedlicher Tragwerkskonstruktionen bei Ressourcenverbrauch und CO2-Emissionen sind im Hochbau bislang kaum betrachtet worden. Eine aktuelle Untersuchung zeigt, welche Potenziale hier ausgeschöpft werden können. Im Fokus der Studie steht die Frage, wie sich verschiedene Deckentragsysteme auf die Ökobilanz eines Gebäudes auswirken und welche Chancen hier materialeinsparende Spannbetondeckenkonstruktionen bieten. Die Hochschule für Technik und Wirtschaft Berlin (HTW) unter der Leitung von Prof. Dr.-Ing. Andreas Heuer hat im Auftrag des Bundesverbands Spannbeton-Fertigdecken e. V. erstmals ein gesamtes Tragwerk – von den Decken über die Unterzüge und Stützen bis hinunter zu den Fundamenten – über eine vergleichende Ökobilanzierung untersucht, wie sich die Spannbetondeckenkonstruktion zur rein konventionellen Stahlbetonbauweise verhält.

Die Studie – Nachhaltigkeit als Entwurfsgrundsatz

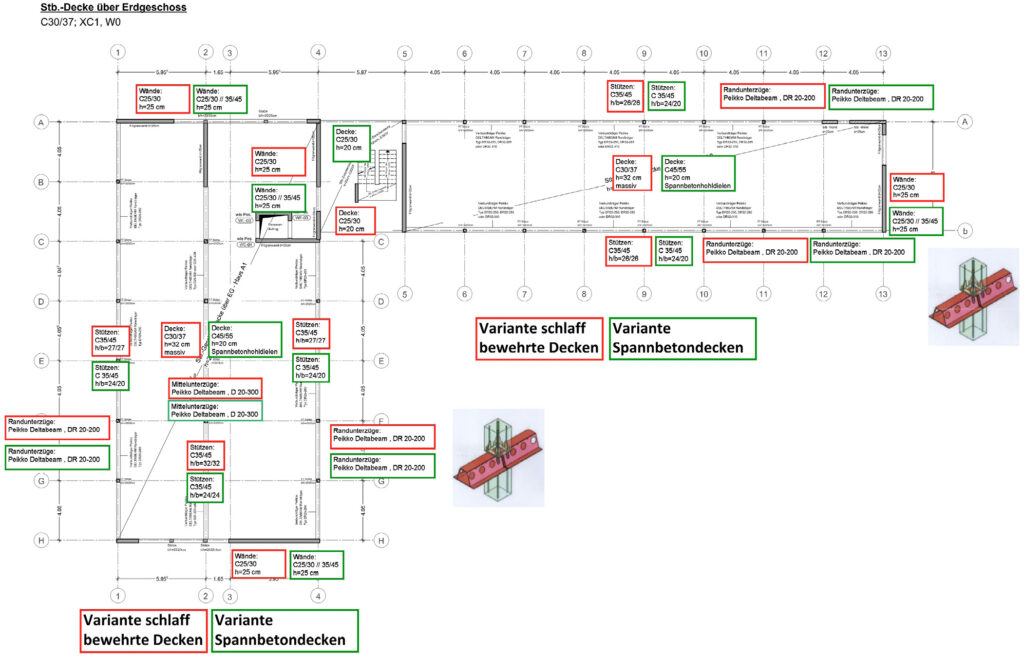

In der Studie werden drei baugleiche Wohngebäude, die 2018/2019 mit Spannbeton-Hohldielen errichtet wurden, einer konventionellen Konstruktion mit Halbfertigteildecken gegenübergestellt.

Dabei handelt es sich um eine Wohnanlage für 258 Studierende, die als Slim-Floor-Tragwerk aus Spannbeton-Fertigdecken und deckengleichen Verbundträgern gebaut wurde (Bild 1). Die Deckenspannweiten betragen zwischen 7,38 m und 7,60 m. Die Treppenhauswände und Fundamente sind in Ortbeton, Stützen, Treppenläufe und Unterzüge aus Stahlbetonfertigteilen. Das Gesamttragwerk ist über die Spannbeton-Fertigdecken, die als horizontale Scheiben ausgebildet sind, sowie über die Stahlbetonwände ausgesteift.

Methode

Für die Studie wurde zunächst die CO2-Bilanz des Gebäudekomplexes mit Spannbeton-Fertigdecken ermittelt und dazu parallel das Gebäude mit konventionellen Stahlbetondecken neu dimensioniert, einschließlich notwendiger Unterzüge, Stützen und Wände bis zu den Fundamenten. Nach Bestimmung der Materialmengen beider Bauweisen in Beton und Stahl erfolgte eine Bewertung der Ökobilanz.

Aus den Original-Planungsunterlagen für den erstellten Gebäudekomplex wurden neben den geprüften statischen Berechnungen auch die detaillierten Schal-, Bewehrungs- und Montagepläne entnommen. Die Deckenstärke der Spannbeton-Fertigdecken beträgt in nahezu allen Geschossbereichen 20 cm (C45/55). Unterzüge sind deckengleich als Peikko DELTABEAM® ausgeführt, die Fertigteilstützen mit 24/24 cm und in den Randbereichen mit 20/20 cm (bzw. 20/24 cm) bemessen.

Die Treppenhauswände, die vorrangig zur Aussteifung herangezogen wurden, besitzen eine Stärke von 25 cm. Ihr Anteil an der Gesamtmasse und an den Schadstoffemissionen ist bei beiden Bauweisen gleich und wird in dieser Studie nicht eingerechnet.

Die Bemessung des Tragwerks des fiktiven Vergleichsgebäudes mit schlaff bewehrten Halbfertigteildecken ergab teilweise neue Bauteilabmessungen. Dabei war das Durchbiegungskriterium für die Decken maßgeblich und führte zu Deckendicken von 25 cm und 32 cm. Die Dimension der Verbundträger blieb aufgrund der besseren Ausnutzung der effektiven Breite gleich, ebenso wie die Wanddicken, die in der originalen Bemessung leicht überdimensioniert waren. Die Stützen und Fundamente mussten mit den höheren Lasten aus den massiven Decken neu dimensioniert werden.

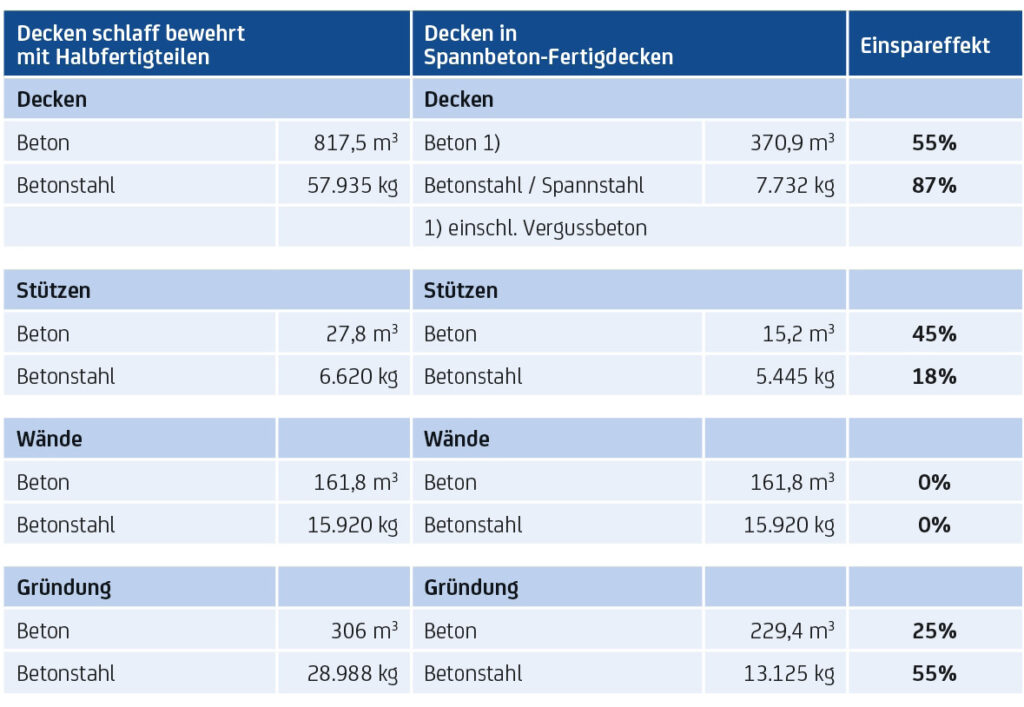

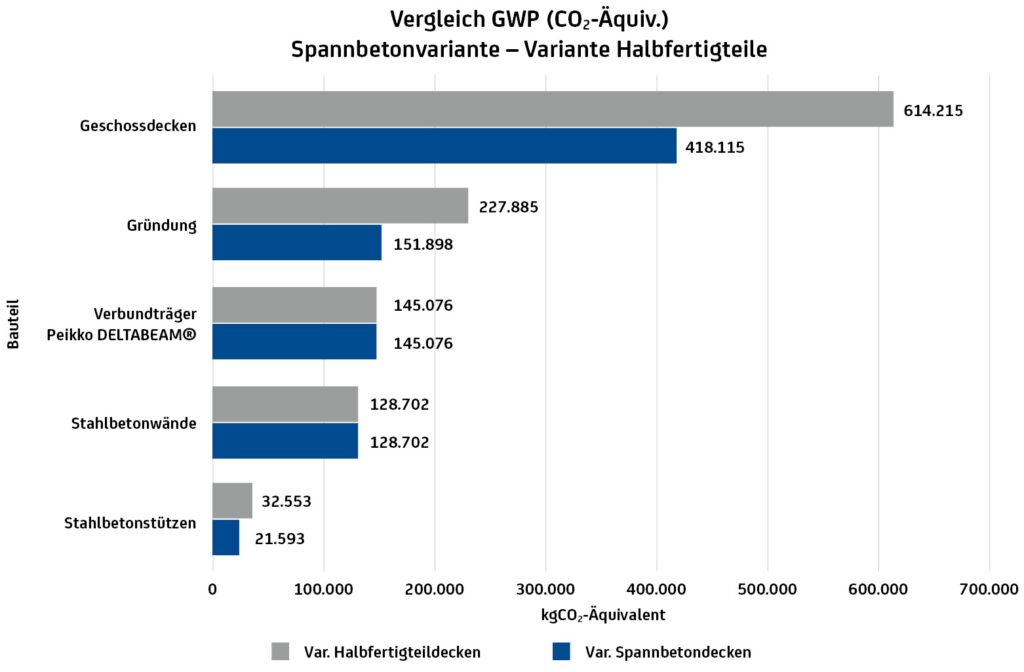

Über die Massenermittlung beider Objekte konnte der Materialeinsatz der Tragwerkssysteme unabhängig von den Materialgüten gegenübergestellt werden. Für die Ökobilanz ist dies ein erstes übersichtliches Ergebnis. Bei der Gründung und bei den Geschossdecken zeigten sich die größten Einsparpotenziale.

Auswertung

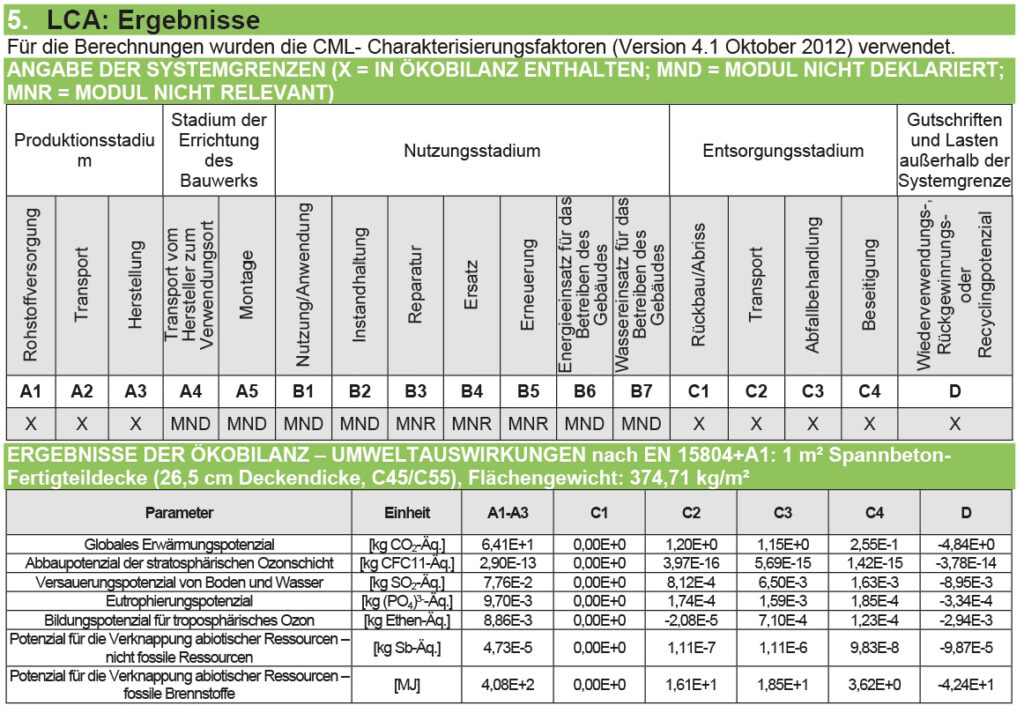

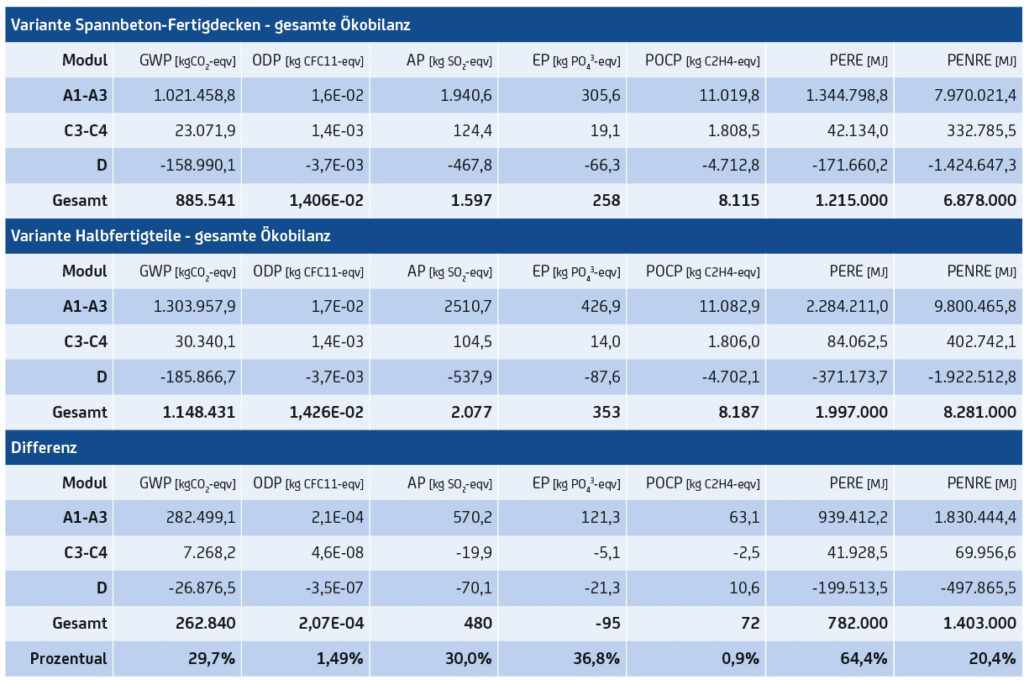

Die hier erstellte Ökobilanz berücksichtigt die LCA-Module Produktion (A1–A3), Entsorgung (C3, C4) und Recyclingpotenzial (D). Für die Spannbeton-Fertigdecken (DW SYSTEMBAU GMBH) und Peikko DELTABEAM® standen EPD-Dokumente (Environmental Product Declaration) zur Verfügung, die anderen Tragwerkselemente konnten mit entsprechenden Datensätzen der Plattform ÖKOBAUDAT bilanziert werden.

In der vorliegenden Ökobilanz wurden folgende Indikatoren berücksichtigt:

- Treibhausgaspotenzial (GWP, Global Warming Potential),

- Ozonabbaupotenzial (ODP, Ozone Depletion Potential),

- Versauerungspotenzial (AP, Adification Potential),

- Überdüngungspotenzial (EP, Eutrophication Potential),

- das bodennahe Ozonbildungspotenzial und

- POCP (Photochemical Ozone Creation Potential).

Diese Ökobilanz bezieht sich ausschließlich auf die Unterschiede im GWP, das maßgeblich für die Klimaerwärmung verantwortlich ist und als CO2-Äquivalent in kg CO2/Einheit eines Stoffs angegeben wird. Allerdings sind die Spannbeton-Fertigdecken auch in allen anderen von der DGNB untersuchten und beurteilten Umweltkriterien ökologischer als massive Halbfertigteildecken (Bilder 2–6).

Quelle: HTW Berlin

Quelle: HTW Berlin

Ergebnisse der Ökobilanzierung

Die Studie macht deutlich, dass nicht nur enorme Mengen an Rohstoffen eingespart werden können, auch die Treibhausgasemissionen werden beim Einsatz von Slim-Floor-Tragwerken aus Spannbeton-Fertigdecken massiv reduziert. Und weil Betondecken mit über 40 % die größten CO2-Verursacher beim Rohbau sind, steckt hier auch das höchste Einsparpotenzial.

Die hohen Einspareffekte der vorgespannten Fertigdeckenelemente resultieren vorrangig aus den geringeren Deckendicken trotz großer Spannweiten, kombiniert mit dem niedrigen Betonanteil aufgrund der industriellen Fertigung und effizienten Materialausnutzung. So können mit Spannbeton-Hohldecken je nach Typ bis zu 49 % Betonmasse eingespart werden. Hinzu kommt der geringere Anteil an Spannstahl (über 80 % Einsparpotenzial). Die höheren Betongüten der Fertigdecken (C45/55) und die damit verbundenen größeren CO2-Emissionen gegenüber den schlaff bewehrten Decken (C30/37) werden über den geringeren Beton- und Stahlverbrauch mehr als ausgeglichen. Bessere Werte ergaben sich auch bei der Gründung und den Stützen. Bei Unterzügen und Wänden hingegen gab es aus den genannten Gründen keine Abweichungen. Das so eingesparte Global Warming Potential – allein an diesen drei Gebäuden – entspricht den jährlichen CO2-Emissionen von 70 Mittelklassewagen bei einer Fahrleistung einmal rund um die Erde (40.000 km)!

Fazit

Beton hat im Rohbau den größten Anteil an den klimaschädlichen Treibhausgasemissionen. Die größten Einsparungen lassen sich bei den Deckensystemen erzielen. Bei diesem Referenzobjekt wurden allein durch die Entscheidung, diese Gebäude mit Spannbeton-Fertigdecken statt mit massiven Halbfertigteildecken zu errichten, 25 % der CO2-Emissionen eingespart. Beim Einsatz des Peikko DELTABEAM®-Green können die CO2-Emissionen für die Verbundträger um weitere 45 % reduziert werden. Bei der alleinigen Gegenüberstellung der untersuchten Decken verursachen die massiven Halbfertigteildecken fast 50 % mehr CO2-Äquivalent als die Spannbeton-Fertigdecken.

Das Ergebnis zeigt, dass sich in der Baubranche heute schon große Mengen an CO2-Emissionen einsparen lassen, allein über die Auswahl und die Dimensionierung der Tragsysteme.

Es ist ersichtlich: Der maximale Hebel, um CO2 einzusparen, liegt im Entwurfsprozess während der Auswahl von Bauprodukten und Konstruktionssystemen. Hier wird entschieden, wie nachhaltig gebaut wird!

Es sind Bauherren, Projektentwickler, Architekten und Tragwerksplaner, die den größten Einfluss auf die CO2-Einsparung beim Bau eines Gebäudes haben.

Ansprechpartner der Studie

Prof. Dr.-Ing. Andreas Heuer

Fachgebiet Konstruktiver Ingenieurbau, HTW Berlin

Auftraggeber der Ökostudie

Bundesverband Spannbeton-Fertigdecken e. V. (BVSF), Berlin