Finalist der DGNB Sustainability Challenge 2023 Forschung

Die Bauindustrie verantwortet 40 % der globalen CO2-Emissionen. Ohne Emissionsminderung bei der Herstellung von Baumaterialien münden die politisch-gesellschaftlichen Bedarfe gesteigerte Bautätigkeit, bezahlbarer Wohnraum und Umweltschutz in einen Zielkonflikt.

Für den Mauerwerksbau haben Kalksandsteine (KS) im Vergleich zu anderen Mauersteinen mit 250 kg CO2 pro m³ Stein den geringsten CO2-Fußabdruck. Etwa 60 % der CO2-Emissionen entfallen auf die Herstellung des Bindemittels Calciumoxid (CaO). Die energieintensive hydrothermale Härtung, die bei 15 bar und 200 °C in Druckbehältern erfolgt, verantwortet weitestgehend den übrigen Anteil des CO2-Ausstoßes. Ein vielversprechender Weg für eine klimaneutrale Produktion von Mauersteinen liegt somit in der Substitution von CaO und der Reduzierung des Energieaufwands für die Härtung.

Im BMBF-geförderten Forschungsprojekt NuKoS (Nutzung von Kohlendioxid in Schlacken) wurde ein Verfahren für die Herstellung von Mauersteinen entwickelt, bei dem CaO vollständig durch Stahlwerksschlacken (SWS) substituiert werden kann. SWS sind ein Nebenprodukt der Metall- und Stahlproduktion und weisen eine hohe Carbonatisierungsaktivität auf. Diese Aktivität ermöglicht die Umwandlung von gasförmigem CO2 in den Feststoff Calciumcarbonat und die dauerhafte CO2-Speicherung.

Quelle: Fraunhofer Umsicht

SWS werden bislang für verschiedene Anwendungen wie den Straßen- und Gleisbau eingesetzt. Allerdings werden etwa 30 % der SWS (1,5 Mio. t pro Jahr) ohne weitere Nutzung zwischengelagert oder deponiert. Im Gegensatz zu Hochofenschlacke können diese SWS auch perspektivisch nicht durch die Wasserstoff-Direktreduktion vermieden werden und sind längerfristig für die industrielle Anwendung verfügbar. Eine vielversprechende Anwendung stellt der Einsatz dieser SWS als Substitut von CaO in der Herstellung von KS dar. Im Jahr 2018 wurden 0,9 Mio. t CaO für die KS-Produktion verbraucht. Dieser Bedarf ist mit den bislang deponierten SWS zu decken.

Für die Herstellung der schlackebasierten Mauersteine werden die SWS gemahlen. Die gemahlenen SWS werden mit Sanden versetzt und in Form gepresst. Die ungehärteten Mauersteine erzielen nach dem Pressen eine Druckfestigkeit von 10 N/mm2. Für die Anwendung im Mauerwerksbau werden jedoch höhere Druckfestigkeiten im Bereich von 15 N/mm2 bis 22 N/mm2 gefordert. Diese Druckfestigkeiten können erst durch Härtung der SWS mit CO2 überschritten werden. Die maximal erreichbaren Druckfestigkeiten hängen maßgeblich von Typ und Menge der verwendeten SWS, dem Mahlgrad, der CO2-Konzentration, dem Druck, der Temperatur und der Härtungsdauer ab.

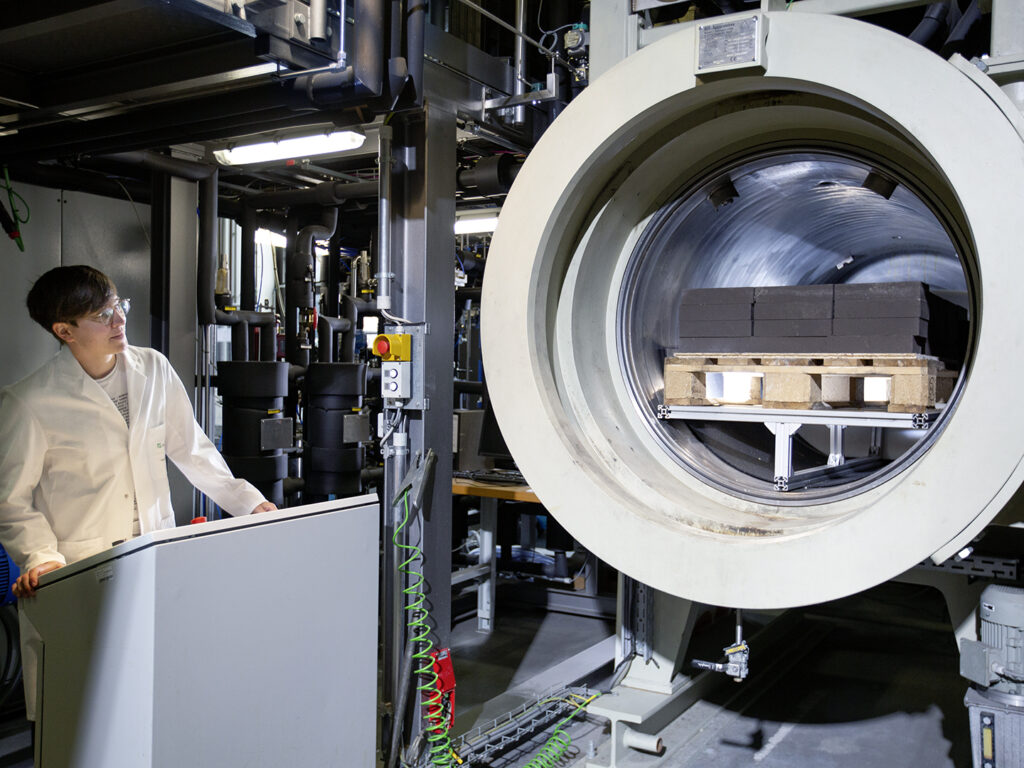

Die Ermittlung der optimalen Parameter für die Herstellung formstabiler Mauersteine erfolgte im technischen Maßstab mit LD-Schlacke und wurde auf fünf weitere Schlacken übertragen. Bei der Entwicklung wurde der Fokus auf die technische Einsatzfähigkeit der Steine für den Mauerwerksbau in Kombination mit maximaler CO2-Speicherkapazizät gelegt. Zudem sollten die bestehenden Autoklaven der KS-Industrie mit geringen Investitionen an die CO2-Härtung angepasst werden können.

Die Ergebnisse zeigen, dass alle Mauersteine bei einem SWS-Anteil von 30 Gew.-% die geforderten Druckfestigkeiten von 22 N/mm2 übersteigen und somit aus technischer Sicht für den Mauerwerksbau geeignet sind. Die höchsten Druckfestigkeiten waren mit etwa 50 N/mm2 im Vergleich zu konventionellen KS mehr als doppelt so hoch. Als optimale Härtungsparameter wurden 15 bar, 50 °C und 6 h ermittelt. Die im technischen Maßstab ermittelten optimalen Parameter wurden in den vorindustriellen Maßstab skaliert und 300 Steine pro Batch hergestellt.

Eine projektbegleitende Studie zur Ermittlung des CO2-Fußabdrucks für schlackebasierte Steine mit einem LD-Schlackeanteil von 30 Gew.-% ergab eine CO2-Senke von 80 kg CO2 pro hergestelltem m³ Stein. Im Hinblick auf eine ressourceneffiziente und klimaschonende Herstellung von Mauersteinen kann das NuKoS-Verfahren somit einen großen Beitrag zur Bauwende leisten.

Weitere Infos: www.umsicht.fraunhofer.de