Anzeige

Serielle Sanierung mit Furnierschichtholz, Stegträgern und Holzfaser-Dämmstoffen

Seit Anfang 2023 vergibt die Bundesförderung für effiziente Gebäude (BEG) bei energetischen Sanierungen einen lukrativen Bonus in Höhe von 15 % der Baukosten, wenn diese seriell erfolgen. Mit „seriell“ ist der Einsatz großformatiger, vorgefertigter Elemente gemeint. Mit ihnen kommt ein neues Gewerk ins Spiel und der Bauablauf wird optimiert. Optimieren lassen sich aber auch die Elemente selbst: mit Furnierschichtholz und Stegträgern.

Um die Zahl energetischer Sanierungen deutlich zu erhöhen, braucht es neue Wege. Denn mehr Wärmedämmverbundsysteme (WDVS) aufzubringen, ist angesichts des Fachkräftemangels in den diese ausführenden Gewerken schwierig. Das geht nur mit einer zusätzlichen Methode, die von einem anderen Gewerk durchgeführt wird: mit serieller Sanierung.

Sinnvoll ist dies v. a. dann, wenn die Elemente in großer Zahl produziert werden können. Denn das reduziert die Arbeitszeit und damit die Kosten. Voraussetzung dafür sind große Gebäude mit rhythmisierten Fassaden aus sich wiederholenden Fenstern, Türen und Balkonen – so wie das im Geschosswohnungsbau seit den 1950er-Jahren üblich ist. Seriell errichtete Gebäude mit seriell hergestellten Elementen zu sanieren, liegt nahe und passt gut zusammen.

Der 15 %-Bonus soll Wohnungsunternehmen motivieren, beim energetischen Sanieren ihres Gebäudebestands umzudenken. Damit Holzbauunternehmen motiviert werden, in entsprechende Produktionsstätten und -anlagen zu investieren, gibt es auch dafür Förderprogramme: 1.) für Durchführbarkeitsstudien, 2.) für die Entwicklung und Erprobung von Pilotprojekten sowie 3.) für den Aufbau von Produktionskapazitäten.

Holzrahmenbauelemente sorgen für kurze Bauzeiten

Mit vorgefertigten Holzrahmenbauelementen energetisch zu sanieren, zeichnet sich durch hohe Präzision und Qualität sowie einen exakt durchgeplanten Bauablauf aus. Die Bauzeiten verkürzen sich – schon bei der Vorfertigung, erst recht auf der Baustelle. Letzteres reduziert die von den Baumaßnahmen ausgehenden Störungen der Bewohner und Nachbarn – und erhöht die Akzeptanz der Sanierungsmaßnahmen.

Wissenschaftlich untersucht wurde die Methode erstmals in den Jahren 2008–2010 im von der TU München geleiteten europäischen Forschungsprojekt TES EnergyFacade – von der Bestandsaufnahme über die Planung und Herstellung bis zur Montage. Es folgten weitere Forschungsprojekte und die Methode etablierte sich. Inzwischen gibt es Unternehmen wie das Berliner Start-up ecoworks, die sich darauf spezialisiert haben. Das arbeitet mit dem STEICO Bausystem.

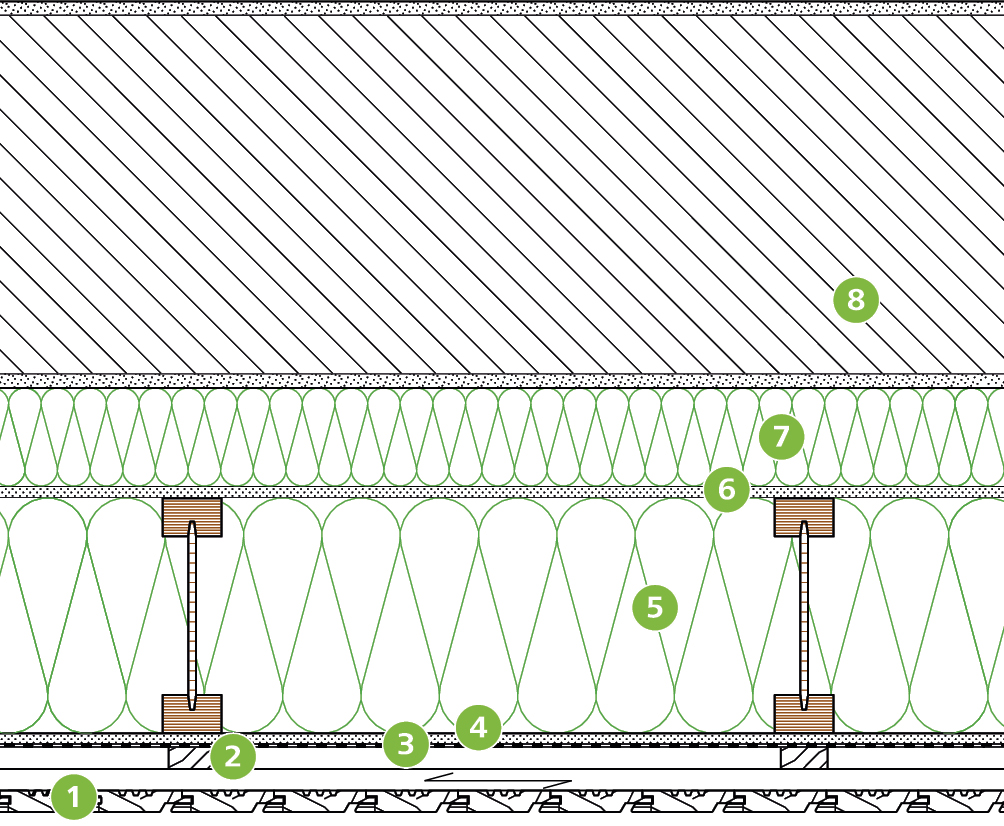

Das STEICO Bausystem ist eine Weiterentwicklung des klassischen Holzrahmenbaus. Mit ihm wird zum einen der Holzbau leistungsfähiger, wodurch er weitere Aufgaben übernehmen kann – was für den Klimaschutz aufgrund seiner CO2-Bilanz äußerst positiv ist. Zum anderen nutzt es den wertvollen Rohstoff Holz effizient. Denn da er nicht unbegrenzt vorhanden ist, sollten mit möglichst wenig Holz möglichst viele Holzgebäude entstehen. Kernprodukte des STEICO Bausystems sind Furnierschichtholz (Laminated Veneer Lumber – LVL), Stegträger und Holzfaser-Dämmstoffe.

Stegträger sparen Material und senken Gewicht

Der Stegträger STEICOjoist ist ein Paradebeispiel für Materialeffizienz. Seine Form folgt – wie die des aus dem Stahlbau bekannten Doppel-T-Trägers – dem Verlauf der aufzunehmenden Kräfte. Material wird dort eingesetzt, wo es sinnvoll und notwendig ist: v. a. außen. Und es wird jeweils das Material eingesetzt, das sich für seine Funktion am besten eignet: für die breiten Gurte 39 mm dickes Furnierschichtholz STEICO LVL R, für den Steg 8 mm dicke Hartfaserplatten (Natural Fibre Board – NFB).

Da die Höhe des STEICOjoist allein über die Höhe seines Stegs eingestellt wird, gilt: Je höher der Stegträger, desto mehr Material spart er im Vergleich zu Rechteckquerschnitten ein – und damit auch Kosten. Sehr gute U-Werte lassen sich wirtschaftlich realisieren. Zumal der schlanke Steg auch die konstruktiven Wärmebrücken stark reduziert und deshalb die äußere Überdämmung sehr dünn ausfallen oder gar ganz entfallen kann.

Seine Vorteile kann der Stegträger STEICOjoist v. a. im intelligenten Zusammenspiel mit Furnierschichtholz STEICO LVL ausspielen – wenn jedes Produkt dort eingesetzt wird, wo es am sinnvollsten ist: Stegträger in den Regelbereichen, schlankes Furnierschichtholz für Schwelle und Rähm, in höher belasteten Bereichen und an den Rändern. Durch die hohe Materialeffizienz reduziert sich auch das Gewicht der Elemente, erleichtert die Montage an den Außenwänden – und ermöglicht bei Außenwänden mit geringen statischen Reserven oft erst diese Methode.

Quelle: ecoworks

Furnierschichtholz ist leistungsstark und stabil

Furnierschichtholz STEICO LVL ist deutlich leistungsstärker als Vollholz C24 und Brettschichtholz. Das ist für die serielle Sanierung relevant, weil die Elemente oft punktuell auf Konsolen lagern und somit hier konzentrierte Lasten auftreten.

Zwei weitere Qualitäten von STEICO LVL sind ebenfalls wichtig: seine hohe Form- und seine hohe Dimensionsstabilität. Die hohe Formstabilität resultiert aus der homogenen Holzstruktur, die hohe Dimensionsstabilität aus der produktionstechnisch bedingten Holzfeuchte von rd. 9 %. Mit der wird STEICO LVL ausgeliefert und die entspricht der Holzfeuchte, die sich in Nutzungsklasse 1 nach Eurocode 5 langfristig einpendelt. STEICO LVL trocknet und schwindet also nicht – im Gegensatz zu Vollholz C24, das mit 12–18 % Holzfeuchte ausgeliefert werden darf, und zu Brettschichtholz mit 9–15 %.

Holzfaser-Dämmstoffe vergrößern

CO2-Speichermenge

Wie alle Holzprodukte speichern auch Holzfaser-Dämmstoffe viel CO2. Bei den großen Volumen für eine gute Dämmung kann sich damit die im Holzrahmenbauelement gespeicherte CO2-Menge verdoppeln. Das widerspricht nicht der beschriebenen Materialeffizienz der konstruktiven Holzprodukte STEICO LVL und STEICOjoist, sondern ergänzt diese. Denn zur Herstellung von Holzfaser-Dämmstoffen ist kein hochwertiges Holz aus dicken Baumstämmen notwendig – Restholz aus der Furnierschichtholzproduktion und Durchforstungsholz genügen qualitativ.

Die Gefache der Elemente können entweder mit dem Holzfaser-Einblasdämmstoff STEICOzell oder mit der Holzfaser-Dämmmatte STEICOflex 036 gefüllt werden. Die STEICOflex 036 weist mit 0,036 W/(mK) den besten λD-Wert unter den gängigen Naturdämmstoffen auf. Für sie gibt es den Stegträger STEICOjoist mit vorgedämmten Stegbereichen, sodass die Gefache eine Rechteckform erhalten. Der Holzfaser-Einblasdämmstoff STEICOzell dämmt mit seinem λD-Wert von 0,038 W/(mK) fast genauso gut, ist aber gerade in der seriellen Vorfertigung im Werk noch wirtschaftlicher – wenn Einblasplatten zum Einsatz kommen.

Einblasplatten werden von oben auf das offene Element gesenkt und platziert. An den Seiten schließt eine luftdurchlässige Membram das Gefach staubdicht ab. Das Füllen erfolgt äußerst schnell und beim Erreichen der idealen Dämmstoffdichte wird der Vorgang automatisch gestoppt. Diese Methode hat eine große Zukunft und deshalb tut sich hier derzeit einiges. So entwickelte STEICO zusammen mit isofloc die erste Einblasplatte mit zwei Zuleitungen, was die Einblasgeschwindigkeit verdoppelt und die Einblasdauer halbiert: die G4 easyfloc.

Projektdaten

Planung und Durchführung: ecoworks

Projekt: Serielle Sanierung eines Geschosswohnungsbaus

Baujahr: 1965

Sanierungsjahr: 2022

Standort: Bochum, Wichernstraße

Gebäudeklasse: 4

Wohnfläche: 1400 m2

Außenwand: Bestand monolithisches Mauerwerk, beidseitig verputzt

U-Wert Außenwand vorher: 1,80 W/(m2K)

U-Wert Außenwand nachher: 0,12 W/(m2K)

Fläche der Fassadenelemente: 900 m2

CO2-Speicherung der Fassadenelemente: 60 t