Anzeige

Stahl ist ein permanentes Material. Es kann immer wieder, ohne Verlust der Qualitätseigenschaften, vollständig recycelt werden. Die Stahlerzeugung erfolgt im Wesentlichen anhand von zwei verschiedenen Herstellungsrouten: der Hochofenroute und der Elektroofenroute.

Herstellungsverfahren von Stahl und Recycling

Die konventionelle Erzeugung im Hochofen nutzt Eisenerz als Ressource, welche mithilfe von Koks zu Eisen reduziert wird. In einem weiteren Schritt wird das flüssige Roheisen zu Stahl weiterverarbeitet. Betrachtet man diesen Prozess im Sinne der Kreislaufwirtschaft, wird dem Recyclingkreislauf (Loop) aufgrund der Nutzung und der Umwandlung der natürlichen Ressourcen Stahl zugeführt.

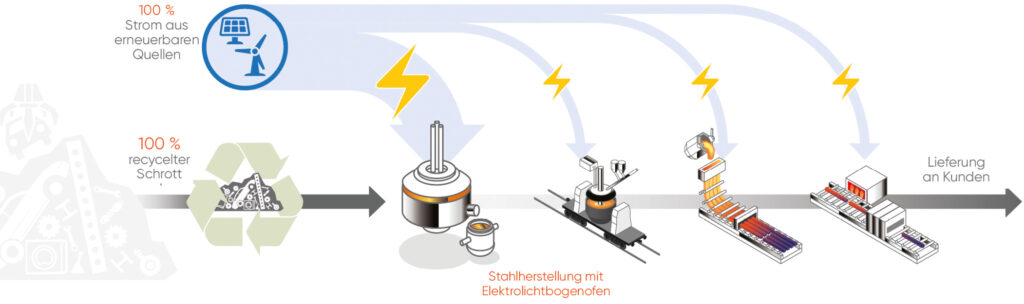

Die schrottbasierte Erzeugung im Elektroofen benötigt kein Eisenerz. Bei diesem Produktionsprozess wird mithilfe eines Elektrolichtbogenofens (EAF) Stahlschrott eingeschmolzen und neu aufbereitet. Es handelt sich somit um ein Recycling im geschlossenen Kreislauf von altem und/oder nicht mehr genutztem Stahl. Die schrottbasierte Stahlerzeugung schont somit natürliche Ressourcen und emittiert zugleich erheblich weniger CO2.

Bei der konventionellen Stahlherstellung entsteht der Großteil der CO2-Emissionen durch die Reduktion des Eisenerzes im Hochofen. Dieser Transformationsprozess des Eisenerzes entfällt im Elektroofen komplett. Zum Vergleich: Die CO2-Emissionen für die konventionelle Produktionsroute betragen rd. 2,3 t CO2/Tonne Rohstahl, wobei die Emissionen für die Elektroofenroute lediglich bei rd. 0,4 t CO2/Tonne Rohstahl liegen.

Die Recyclingrate von Stahl liegt bei 85–95 %. Diese hohe Quote ist nicht zuletzt auf die guten Recyclingeigenschaften von Stahl zurückzuführen. Eine einfache Trennung von anderen Materialien wird durch die magnetischen Eigenschaften des Stahls gewährleistet. Plastik oder auch Zement kann nicht so einfach von anderen Materialien getrennt werden. Dies erschwert das Recycling zu einem gleichwertigen Produkt mit ähnlichen oder gleichen Merkmalen. Bei Zement etwa kann man im besten Fall ein Downcycling erreichen. Nachdem der Zement zusammen mit anderen Stoffen einen Verbund (z. B. Beton) eingegangen ist, kann er im darauffolgenden Lebenszyklus nur noch als Zuschlagstoff im Beton verwendet werden. Stahl hingegen kann nach der Wiederaufbereitung im EAF zu Produkten weiterverarbeitet werden, die die gleichen oder sogar bessere Merkmale besitzen wie die Produkte im vorherigen Lebenszyklus.

Stahlspundwände und Kreislaufwirtschaft

Das Konzept der Kreislaufwirtschaft bezieht sich auf mehrere Schlagwörter, die i. d. R. mit dem Buchstaben R beginnen. Um die Vorteilhaftigkeit von Stahlspundbohlen von ArcelorMittal im Sinne der Kreislaufwirtschaft und der Abfallvermeidung zu verdeutlichen, wird im Folgenden auf drei dieser Begriffe eingegangen:

- Reduce (Reduzieren): Durch ingenieurtechnische Optimierung von Spundwandlösungen wurden die eingesetzten Profile über die letzten Jahrzehnte immer leichter, erfüllen dabei jedoch die gleichen Anforderungen. Diese Effizienzsteigerungen sind einerseits auf optimierte Spundwandprofile wie die AZ 800 und andererseits auf die Entwicklung von Stahlsorten mit höheren Streckgrenzen zurückzuführen. Durch den Einsatz dieser Stahlsorten können bis zu 30 % an Stahl eingespart werden.

- Reuse (Wiederverwenden): Wenn die Spundbohlen für temporäre Projekte genutzt werden, können sie nach dem Einsatz wieder gezogen und bis zu zehnmal wiederverwendet werden, was die Umweltauswirkungen für jede einzelne Nutzungsphase reduziert. ArcelorMittal bietet neben werkneuen Bohlen auch Gebrauchtbohlen an – zum Kauf sowie zur Miete.

- Recycle (Wiederverwerten): Im Zusammenhang mit Gründungselementen kann sich die Rückgewinnung von Baumaterialien für einen Recyclingprozess bei manchen Baustoffen schwierig gestalten. Spundwände hingegen können am Ende der Nutzungsdauer eines Bauwerks gezogen und schließlich im EAF recycelt werden. Aus alten Spundwandprofilen können also wieder neue Spundbohlen entstehen. Wie bereits erwähnt, kann Stahl immer wieder – und ohne Qualitätsverluste – recycelt werden.

EcoSheetPile Plus Stahlspundbohlen von ArcelorMittal passen optimal in das Konzept der Kreislaufwirtschaft. Die Spundbohlen werden in Luxemburg mit dem Elektrolichtbogenofen produziert und sind wesentlicher Bestandteil der XCarb Recycelt und erneuerbar hergestellt Initiative von ArcelorMittal. Für die Produktion der Bohlen werden 100 % Stahlschrott sowie darüber hinaus 100 % Strom aus regenerativen Quellen genutzt (Bild 1). Dies ermöglicht eine Einsparung von natürlichen Ressourcen (fossile Energieträger, Eisenerz, …) und eine erhebliche Reduktion der CO2-Bilanz bei der Herstellung der neuen EcoSheetPile Plus Spundbohlen im Vergleich zu Spundbohlen aus konventioneller Stahlherstellung. Zertifiziert durch eine spezifische Umweltproduktdeklaration (EPD), emittiert die Produktion von 1 t EcoSheetPile Plus Spundbohlen lediglich 370 kg CO2-Äquivalent, wobei hier der Walzprozess bereits berücksichtigt ist. Beigefügt wird auch ein Herkunftsnachweis, welcher die Herkunft des Stroms aus erneuerbaren Quellen des gleichen Stromnetzes unabhängig bescheinigt.

Quelle: ArcelorMittal

Die Vorteile der EcoSheetPile-Plus-Reihe werden durch das Gold Level in der Cradle-to-Cradle-Zertifizierung bescheinigt. Der Produktionsstandort in Luxemburg ist zudem durch Responsible Steel zertifiziert.